Бетон, улавливающий СО2

Бетон - самый широко используемый строительный материал в мире, но он имеет огромные экологические издержки. Инженеры в Японии разработали новую технологию изготовления бетона путем переработки отходов бетона и объединения их с уловленным углекислым газом.

Подсчитано, что до восьми процентов глобальных выбросов углекислого газа является результатом производства бетона, и большая часть из них происходит от нагрева известняка до очень высоких температур для образования кальция, ключевого компонента химической реакции, образующей бетон. Предыдущие исследования изучали способы уменьшения или замены связующего агента , использования уловленного CO 2 в смеси или даже повышения способности готового продукта поглощать атмосферный CO2 .

Для нового исследования исследователи из Токийского университета и другие разработали процесс, который снижает воздействие бетона на окружающую среду сразу несколькими способами. Во-первых, новый материал сделан из старого бетонного щебня, который часто идет в отходы. Это не только продлевает срок службы старых материалов, но и позволяет проводить процесс при температуре около 70 ° C (158 ° F), что намного ниже, чем температура, необходимая для сжигания известняка - значительно выше 1000 ° C (1832 ° F). Другое преимущество заключается в том, что углекислый газ, с которым он смешивается, может поступать либо из промышленных выхлопных газов, либо извлекаться прямо из воздуха.

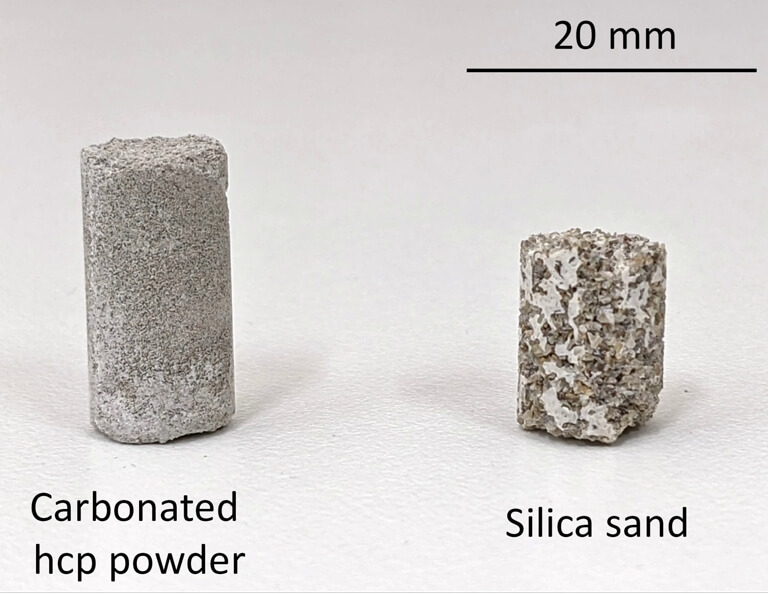

В ходе испытаний команда создала образцы блоков из одного из двух обычных строительных отходов, затвердевшего цементного теста (HCP) или кварцевого песка. Процесс начинается с раствора бикарбоната кальция, состоящего из порошка известняка, деионизированной воды и углекислого газа. Затем этот раствор перекачивается в форму, содержащую один из заполнителей - порошок HCP или кварцевый песок, который затем нагревается до 70 ° C. Конечным результатом является блок нового материала, который команда называет бетоном на основе карбоната кальция.

На фото два образца нового бетона, изготовленного с использованием обычных строительных отходов - порошка из затвердевшего цементного теста (HCP) и кварцевого песка. 2021 Маруяма и др.

Это может быть проще для окружающей среды, но бетон из карбоната кальция еще не так прочен, как обычный материал. Средняя прочность на сжатие блоков составила 8,6 МПа, что намного ниже, чем 20-40 МПа бетона из портландцемента. Тем не менее, команда говорит, что он все еще может найти применение в небольших зданиях и может быть улучшен в ходе дальнейшей работы.

«Приятно добиваться прогресса в этой области, но еще предстоит преодолеть множество проблем», - говорит Такафуми Ногучи, автор исследования. «Помимо увеличения пределов прочности и размеров бетона из карбоната кальция, было бы еще лучше, если бы мы могли еще больше снизить потребление энергии в производственном процессе. Однако мы надеемся, что в ближайшие десятилетия углеродно-нейтральный карбонатный бетон станет основным типом бетона и одним из решений проблемы изменения климата ».

Исследование было опубликовано в Journal of Advanced Concrete Technology .

Источник: Токийский университет.

застройщики выбирают наш высокачественный цемент

застройщики выбирают наш высокачественный цемент  в продаже имеется заводская упаковка цемента Ивано-Франковского завода

в продаже имеется заводская упаковка цемента Ивано-Франковского завода